7 minutos de leituraVocê sabe como se produz espuma?

Os brasileiros estão dormindo menos, em média 7h36 por dia, na fase adulta. Está certo que estudos recentes mostram que os homens das cavernas dormiam menos ainda, aglomerados em grupos para se protegerem e se aquecerem.

O duro é que deitavam no chão mesmo.

Com o passar do tempo, passaram a fazer montinhos de palha, depois a usar couro de animais peludos e mais tarde a ensacar, entre mantas ou couros, palhas ou penas para fazer os primeiros colchões de que se tem notícia.

Atualmente existem colchões de água, de ar, de mola, de mola ensacada, de espuma, de borracha e os que até fazem massagens, bastando para isso apertar um botão.

Os mais usados no Brasil e comuns no mundo de hoje são os de espuma e os mistos de espuma com molas. Isso certamente você já sabia, mas…

Como são essas molas? Do que são feitas as espumas? E o que quer dizer densidade, palavrinha essa insistentemente repetida pelos vendedores quando se entra em uma loja de colchões?

Foi à busca dessas e outras respostas que o Maringá Post foi conhecer uma tradicional fábrica de colchões da cidade, a F.A. Colchões, que existe desde 1964.

Começamos pela unidade de produção de espuma. É surpreendente como, basicamente, a simples mistura de 250 kg a 300kg de dois produtos químicos reagem ao receber de 4 kg a 6 kg de água fresca.

O composto, como num passe de mágica, em apenas dois minutos se transforma em cerca de 9 metros cúbicos de espuma. Depois, o bloco estruturado passa por 36 horas de cura, pois as reações químicas continuam.

Contando assim, parece brincadeira de criança, mas há muita tecnologia no processo. Que o diga o engenheiro químico Thiago Masukawa, responsável pela produção e controle de qualidade das espumas da F.A.

Máquina grande para medidas milimétricas

As reações ocorrem dentro de uma grande máquina, mais ou menos do tamanho de uma casa com dois pavimentos, que controla as condições de pressão, temperatura e emissão de gases.

A pesagem das matérias primas é milimétrica, feita de forma automatizada. Os dois principais componentes químicos são o Diisocianato de Tolueno (TDI) e o Poliol. No curso da reação também são usados estabilizadores.

Aqui, vamos abrir e fechar um breve parênteses: apesar de todo investimento nacional no pré-sal, o Brasil não produz o valioso derivado de petróleo TDI – mais de US$ 5 o quilo, fora os impostos. Os principais fornecedores do produto à F.A. são dos Estados Unidos.

O que sai da enorme máquina, controlada por terminais de computador, são grandes blocos retangulares ou rolos com mais de 2,5 metros de altura de pura espuma, com a densidade previamente programada por Masukawa.

“Quantos colchões dá para fazer com esse bloco de espuma aí?”

“Depende – explica o engenheiro -, dos cortes, das densidades, dos tamanhos de cada colchão para solteiro ou casal, se terá molas ou será só de espuma…”

Bem, as variáveis são tantas e tão complexas que é melhor deixar pra lá.

O importante é que depois de pronta, a espuma da F.A. passa por testes de controle de qualidade, conforme estabelecem as normas do Instituto Nacional do Repouso (INER), o mais antigo, conceituado e respeitado do país internacionalmente.

Dos cerca de 400 fabricantes brasileiros, apenas cinco têm o selo do INER. Não é pra menos: as espumas são submetidas a testes de resistência ao rasgo e ao porcentual de alongamento, de suporte de carga, de fadiga, de resiliência, de teor de cinzas e da famosa densidade.

O nome de alguns desses testes explicam-se por si só, mas é curioso como são feitos. Por exemplo, o de teor de cinzas: queima-se em um forno 5 gramas de espuma, por 2 horas, a 550ºC. Se for boa, não sobra nada. Se restar um miligrama de cinza, é reprovada.

Outro, o da resiliência, mede a velocidade de retorno da espuma quando comprimida. Pega-se uma bolinha de aço, com 16.7 gramas, que é deixada cair de uma altura específica sobre um pedaço da espuma testada. O tamanho do salto, que ocorre dentro de um tubo, indica o grau de conforto do produto.

No teste de suporte de carga, coloca-se um pedaço da espuma avaliada, com 5 centímetros de altura, em um dinamômetro – uma espécie de morsa -, onde permanecerá pressionada até onde for possível durante 22 horas a 70ºC. Quanto menor a deformidade, melhor a espuma.

Já no teste de fadiga, tadinha da espuma, uma máquina dá 80 mil pancadas no produto, simulando o ato de uma pessoa de 100 quilos deitar e levantar, para verificar o comportamento quanto a durabilidade, perda de dureza e espessura.

E, entre outros, tem a tal densidade, que a física define como massa (Kg) sobre volume (m³) e que em se tratando de espuma significa a quantidade de matéria prima (TDI e Poliol) utilizada para se fazer um metro cúbico do produto.

Em termos práticos em relação a colchões, é mais fácil de entender assim: quanto mais a densidade se adequar ao corpo do usuário, melhor será o conforto.

Os vendedores de colchões mais experientes quase sempre recorrem a uma tabela relacionando peso e altura do provável usuário para indicar a densidade ideal aos clientes.

Mas há aí um limite de densidade da espuma para colchões, que no fundo é prima-irmã da borracha e do plástico. A densidade de espumas para colchões, excluindo as superespeciais, vão de 18 (D18) a 45 (D45), conforme a tabela oficial do INER.

Espuma de densidade 80, por exemplo, é usada na produção das palmilhas de tênis para corrida. E as abaixo de 10, não passam de protetores de caixarias para transportar alguns produtos.

Há ainda as superespeciais, como a chamada “espuma da Nasa”, desenvolvida para forrar os assentos dos astronautas, com baixíssima resiliência, mas que de fato jamais foi usada para isso.

Se aquele pesinho de aço do tamanho de uma bolinha de gude cair sobre um pedaço dessa criação da agência espacial norte-americana, não vai quicar nadinha e lentamente a espuma retornará à forma original. Aí já é outra história.

Se não bastasse a qualidade das espumas – e raramente se faz bons colchões sem ela – tem também os cortes especiais, tridimensionais, feitos milimetricamente nos lugares certos, para adequar ainda mais a densidade de partes do colchão às formas do corpo humano mais pesadas, como quadris e ombros.

Fábrica de Maringá faz mais de 1,4 mil colchões por dia

A F.A., segundo o gerente de produção Fábio Andreatta, produz cerca de 850 colchões de espuma por dia. E outros 570 colchões mistos de molas e espumas.

Em um colchão de qualidade feito só de espuma, também devem ser utilizados tecidos especiais, térmicos, resistentes e confortáveis. E engana-se quem imagina que os bordados são apenas por razões estéticas.

É por meio dos fios utilizados nos bordados e costuras, que contém nanopartículas de prata, que dão aos colchões propriedades antibacteriana e antifúngica.

Já nos colchões mistos com molas, o processo de produção é ainda mais complexo. Primeiro porque existe uma enorme gama de tipos de molas, normalmente feitas com arames de aço – e são diversos tipos de aço -, que podem ser ensacados ou não.

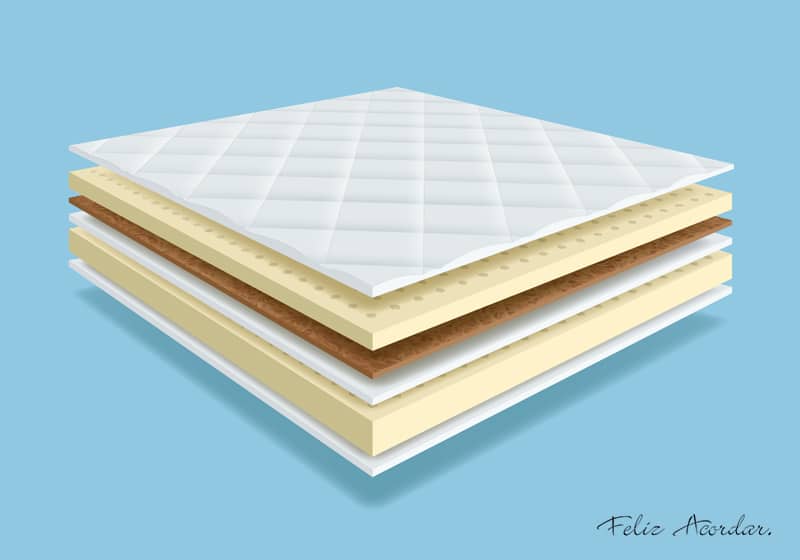

Tudo começa com a produção de uma espécie de caixa retangular feita com largas “tábuas” de espuma de grande densidade. Forra-se em baixo com uma manta de feltro, coloca-se o jogo de molas dentro, cobre-se com outra manta de feltro e, por fim, mais uma camada de espuma.

A manta de feltro tem várias funções, como proteção para as molas não estragar a espuma, estabilidade térmica e também isolamento acústico – lembra como os antigos colchões de mola faziam barulho?

Depois vem a capa em tecido e em alguns, os mais sofisticados, ainda contam com um tampão avulso, feito de espuma, fibra e tecido, tudo costurado e bordado juntos.

A F.A. Colchões, que há 53 anos é dirigida pela família Ferraz, começou fabricando acolchoados – daí sigla F.A. Hoje, a unidade de produção de colchões e travesseiros conta com cerca de 350 profissionais, 95 deles com mais de 20 anos de casa.

Todos bem preparados para brasileiros e brasileiras – e essas dormem em média meia hora mais do que os homens – terem uma boa noite de sono e ninguém amanhecer com torcicolo ou dores lombar, muitas vezes causadas por colchões inadequados.

Por: Maringá Post